VA提案

工程改善による合理化

| 材質 | AC3A |

|---|---|

| サイズ | t95×200×265 |

| 業界 | ロボット |

改善前

2工程で製品を1個づつ製作していました。(1台80分)

改善後

専用治具を製作して、多数個取りできるよう変更し、1工程で済むようにしました。(1台50分)

1台30分の短縮(1Lot20台で合計10時間の短縮)

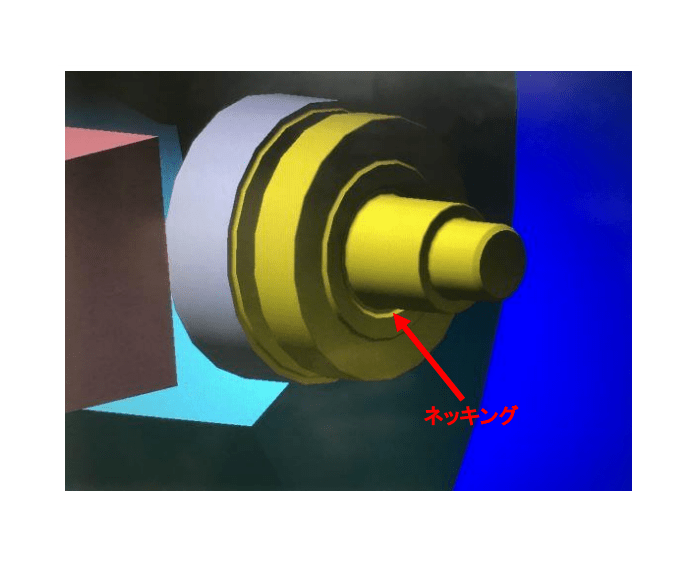

プログラムと仕様変更

| 材質 | SUS303 |

|---|---|

| サイズ | Φ33×25.6 |

| 業界 | ロボット |

改善前

旋盤外径仕上加工にDN工具、ネッキング加工にVN工具の2本を使用していました。

改善後

旋盤外径仕上加工とネッキング加工をVN工具1本で加工することにより、工具準備、工具交換時間、加工時間の短縮につながりました。

1台2分短縮 1Lot30台で合計1時間の短縮

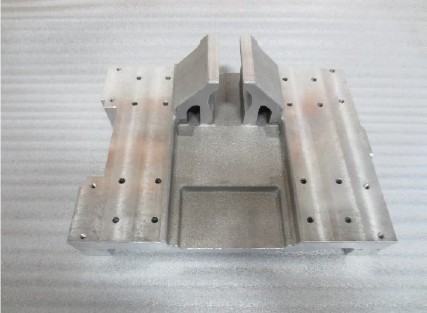

専用治具製作

| 材質 | SS400 |

|---|---|

| サイズ | t30×800×800 |

| 業界 | 社内治具 |

改善前

段取り、平行だし、原点だしを都度行っていました。(1台2工程30分)

改善後

専用治具を製作し、段取りの時間短縮を行いました。(1台2工程10分)

1台20分短縮 1Lot10台で合計3時間20分の短縮

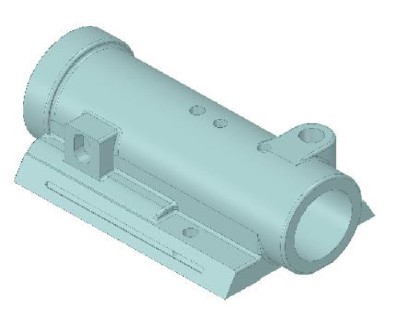

加工機械、工程変更

| 材質 | FC250 |

|---|---|

| サイズ | t59×112×265 |

| 業界 | 工作機械 |

改善前

内径加工(Φ50±0.0075・深さ220)の際、改善前に使用していた機械では、機械剛性とバイトホルダーの制約上、ボーリング加工時に3箇所の繋ぎ加工によるビレが発生し、手修正で磨いていました。(1台45分)

改善後

加工機・ホルダーを高剛性なものに変更。ボーリング加工時の条件を見直し1箇所の繋ぎ加工に抑え、ビレを無くし品質向上につながりました。(1台30分短縮)

内径のビレ改善。1台15分短縮 1Lot30台で合計7時間30分の短縮

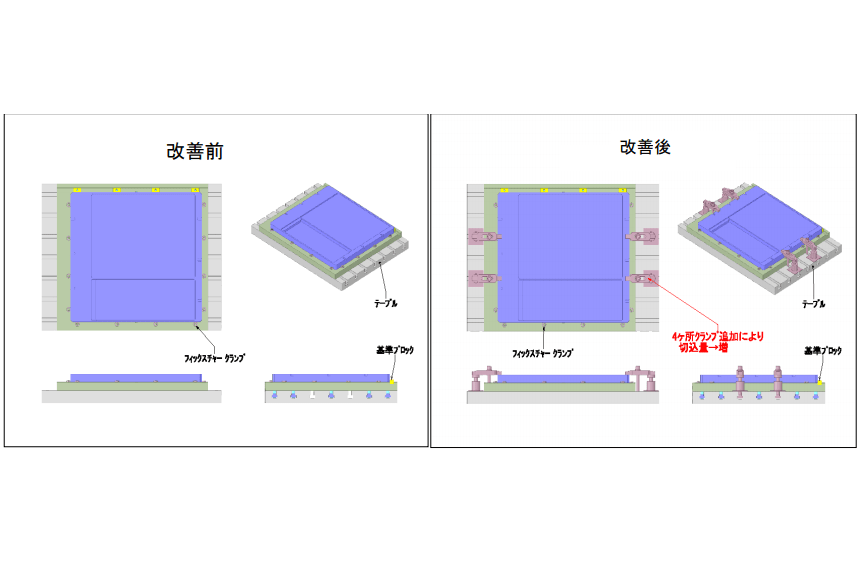

段取り、加工方法改善、時間短縮

| 材質 | A5052 |

|---|---|

| サイズ | t34×540×620 |

| 業界 | 印刷機器 |

改善前

専用治具製作をしたが、サイドクランプのため切削時の切込み量が少ない(加工時間 39時間27分)

改善後

改善前の治具にクランパーを追加し、クランプ力をアップ。切削時の切込み量を多くしました。(加工時間 24時間10分)

加工時間15時間17分短縮

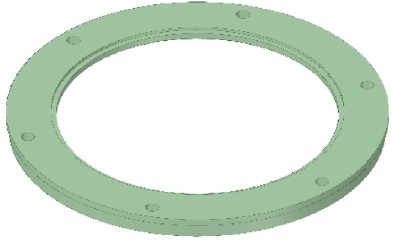

材料取りを変更

| 材質 | SUS304 |

|---|---|

| サイズ | Φ266×16 |

| 業界 | 印刷業界 |

改善前

丸材から内径をくり抜きリング状の製品を製作していました。

改善後

材料をリング材へ変更し内径をくり抜く作業時間短縮と材料費削減の両立を実現しました。

1台15分短縮 1Lot18台で4時間30分短縮

運搬方法改善

| 材質 | A5052 |

|---|---|

| サイズ | Φ500×50 |

| 業界 | 社内治具 |

改善前

大型製品をクレーンにて移動を行なっていました。

改善後

専用の運搬用台車を製作したことにより、クレーン作業が最小限で済むようになりました。

運搬時間短縮に加え、安全に移動できるようになりました。

生爪と加工機械変更、ビレ対策

| 材質 | STPG370 |

|---|---|

| サイズ | Φ355×276 |

| 業界 | 設備機器 |

改善前

専用生爪を製作して、ワークを内開き固定。ワーク長が長く、固定した生爪から加工位置が遠く、ビレの発生があり切込み量が少ない。

改善後

チャックが小さい機械に変更し、加工位置に近いところを固定できるように生爪を再製作してビレを無くし、切込み量を多くしました。

ビレが無くなり、品質向上。1台4時間短縮 1Lot15台で60時間短縮